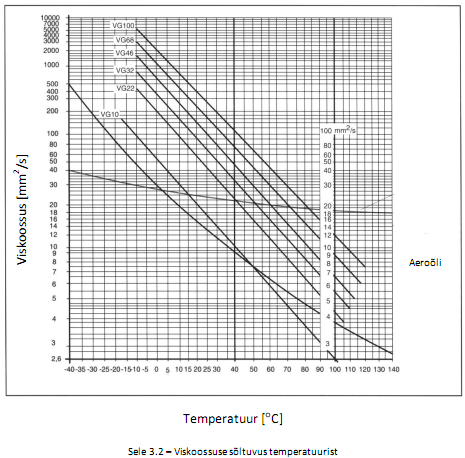

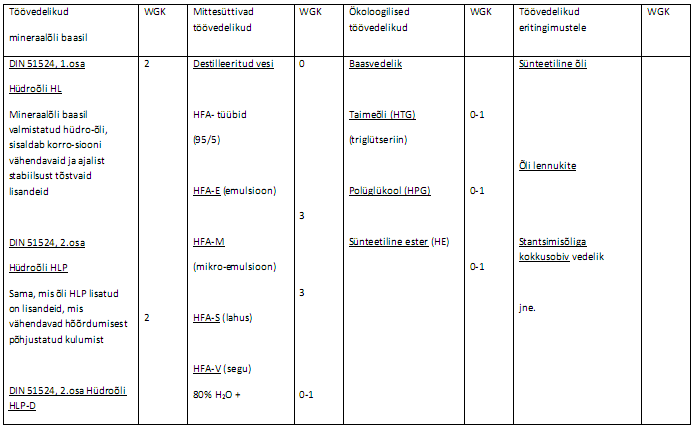

TöövedelikudSissejuhatus Töövedeliku põhiliseks ülesandeks hüdrosüsteemis on kanda edasi energiat. Lisaks esitatakse töövedelikele täien-davaid lisaülesandeid ja nõudmisi, mis on seotud hüdroseadmete konstrukt-siooniga ja nende erinevate kasutusvaldkondadega. Kuna pole olemas universaalset töövedelikku, mis oleks sobilik kasutamiseks kõigis kasutus-valdkondades, vastates erinevatele nõudmistele, siis tuleb töövedeliku valikul arvestada kõiki antud valdkonnas esitatavaid nõudeid, et tagada süsteemi tõrgeteta ja majanduslikult efektiivne ekspluatatsioon   Töövedelikele esitatavad nõuded Määrimisomadused Töövedelik peab katma ühtlase kihina kõik süsteemi liikuvad osad. See vedelikukile võib kaduda suurte koormuste, liialt väikese vedeliku koguse, madala viskoossuse, liiga aeglase või kiire liikumise korral. See omakorda põhjustab hõõrdumist ja kulumist (standardne tolerantsiväli suunaventiilides on 8-10 m). Lisaks hõõrdumisele põhjustavad kulumist töövedeliku väsimine, abrasiivsus ja korrosioon. - Abrasiivkulumist põhjustab liikuvate pindade omavaheline hõõrdumine kui kasutatakse saastatud töövedelikku (sisaldab tahkeid osakesi nagu metallitolm, liiv jne) või ebapiisavalt filtreeritud vedelikku. Vedelikuga koos kulgevad abrasiivsed osakesed põhjustavad kulumist just suurtel voolamiskiirustel. - Komponentide metallistruktuur võib muutuda koormuste mõjul põhjustades väsimuskulumist. Vedeliku saastatus ja vesi pumpade laagreil on samuti kulumist suurendavad tegurid.  - Pikad seisakuajad ja mittesobilikud töövedelikud põhjustavad hüdro-süsteemides korrosioonkulumist. Niiskus põhjustab roostekihi moodustumist komponentide liugpindadele ning suurendab komponentide kulumist. Viskoossus Viskoossuseks nimetatakse vedeliku omadust avaldada vastupanu kahele sirgjooneliselt liikuvale vedelikukihile (DIN51550) iseloomustades vedeliku sisehõõrdumist. Viskoossus on olulisim parameeter töövedeliku valikul. Ta ei iseloomustata töövedeliku kvaliteeti, vaid iseloomustab vedeliku käitumist erinevatel temperatuuridel. Töövedeliku valikul tuleb arvestada hüdro-komponentide valmistajate poolt etteantud minimaalset ja maksimaalset viskoossuse väärtust. Viskoossusindeks Töövedelikud ei tohi muutuda palju “paksemaks” või “vedelamaks” vaata-mata temperatuuri kõikumisele küllalt suures vahemikus, sest sellisel juhul muutub töövedeliku vooluhulk läbi vooluventiilide, kutsudes sellega esile hüdroajami töökiiruse muutumise. Viskoossusindeksi mõiste on määratletud standardis DIN ISO-2909. Parim viskoossusindeks on töövedelikel, milledel viskoossuse sõltuvus tempera-tuurist on võimalikult väike Viskoossuse sõltuvus töörõhust Vedelike viskoossus kasvab töörõhu tõustes. Seda vedelike omadust tuleb arvestada kui projekteeritakse hüdro-süsteeme, millede töörõhk on suurem kui 200 bar. Ligikaudu 400 bar rõhu juures on vedeliku viskoossus peaaegu kahekordistunud. Kokkusobivus erinevate materjalidega Vedelik peab kokku sobima hüdrosüsteemis kasutatavate kompo-nentide nagu laagrid, tihendid, pinnakatted jne materjalidega. Vedelik peab kokku sobima ka materjalidega milledega ta puutub kokku vedeliku väljavoolu kohtades (elektrijuhtmed ja mehaanilised komponendid). Vedelike vastupidavus “kägistamisele” Töövedelikku koormatakse mehaaniliselt ka hetkedel kui ta läbib juhtavasid või kui avanevate (sulguvate) ventiilide klapid toimel toimub vedeliku voolamise katkestamine. See nähtus mõjutab töövedeliku tööiga. Lisades töövedelikule viskoossusindeksit tõstvaid lisandeid muutub vedelik sellistele nähtustele tundlikumaks. Sellistes olukordades väheneb töövedeliku viskoossus lühiajaliselt, mis hiljem taastub. Viskoossusindeksit tõstvad ained muudavad töövedeliku tundlikumaks ning koormuse kasvades liialt suureks, saavad need lisaained kannatada ja kui nende omadused hiljem ei taastu, ei taastu ka töövedeliku algne viskoossus, põhjustades sellega viskoossuse pidevat langust. Vastupidavus temperatuuri kõikumistele Hüdrosüsteemi töötamise ajal tõuseb töövedeliku temperatuur (võimalusel mitte üle 80 C). Süsteemi seisaku ajal vedeliku temperatuur langeb. Selline protsess mõjub vedeliku tööeale. Selleks et vähendada töövedeliku temperatuuri kõikumist, on mõningates hüdro-süsteemides kasutusel seadmed, mis vähendavad töövedeliku temperatuuri kõikumist (kütteseadmed ja jahutid). Sellega saavutatakse töövedeliku stabiilsed omadused ja pikendatakse töövedeliku tööiga. Puuduseks on see, et see tõstab hüdrosüsteemi hinda ja ekspluatatsioonikulusid. Vastupidavus hapendumisele Töövedeliku vananemiskiirust mõju-tavad ka hapnik, valgus ja katalüsaatorid. Pika kasutuseaga töövedelikud sisaldavad ka hapendumist vähendavaid lisandeid, mis väldivad hapniku kiiret lahustumist töövedelikus. Hapniku lisan-dumise tõttu suurenenud absorbtsioon viib komponentide korrosiooni suurenemisele. Sellistel materjalidel nagu vask, plii, pronks ja teras on eriti head katalüütilised omadused ja nad mõjutavad töövedeliku kasutusaega. Minimaalne kokkusurutavus Koos töövedelikuga hüdrosüsteemis liikuv õhumullide hulk määrab ära ka töövedeliku kokkusurutavuse. Hüdro-süsteemides põhjustab see süsteemi reaktsiooniaegade muutumist. Kui vabastada suuremas reservuaaris olev töövedelik hetkeliselt rõhu alt põhjustab see ruumala kiire suurenemise tulemusena süsteemis hüdraulilisi lööke. töövedeliku kokkusurutavust kajastab konstant, mis sõltub töövedeliku kvaliteedist. Selle suurus kasvab temperatuuri tõusuga ja väheneb rõhu suurenemisega. Kokkusurutavuse väärtus on 0,7–0,8 rõhu 100 bar juures. töövedeliku kokkusurutavus kasvab märgatavalt kui töövedelik sisaldab õhumulle. Nende teket töövedelikus põhjustavad vale suurusega või konstruktsiooniga töövedeliku reservuaarid. Sellised eksimused põhjustavad hüdrosüsteemi töötamisel müra, ajamite ebaühtlast liikumist ja temperatuuri tõusu seoses diiselefektiga. Diiselefektiks nimetatakse õhu ja töövedeliku segu spontaanset süttimist. Mineraalõli sisaldab palju väikseid õhumulle. Kui selline segu kiiresti kokku suruda, kuumenevad õhumullid kuni isesüttimiseni. Teatud tingimustel põhjustab see suurt temperatuuri ja rõhu tõusu. See omakorda viib hüdrokomponentide tihendite kahjustamiseni ja töövedeliku kasutusaja lühenemisele. Minimaalne termiline paisumine Kui normaalrõhul oleva töövedeliku temperatuur tõuseb, põhjustab see ruumala suurenemist. Kui süsteemis on kasutusel suured töövedeliku kogused tuleb seda arvestada. Näiteks mineraalõli ruumala suureneb 0,7 % 10 C kohta. Minimaalne vahutavus töövedelikust eralduvad õhumullid võivad moodustada reservuaari pinnale vahtu. Vahu moodustumust saab vähendada tagasivoolutorude õige paigaldusega, õige reservuaari konstruktsiooniga, näiteks paigaldama sinna vaheseinad. Mineraalõli sisaldab keemilisi lisandeid, mis vähendavad vahu moodustumist. Töövedeliku vahutavus kasvab koos kasutusaja, saastumise ja kondensveega. Kui pump imeb endasse vahutavat õli, kahjustab see hüdrosüsteemi ja viib pumba kiirele rivist väljaminekule. Halb õhuga segunemine ja kiire õhumullidest vabanemine Töövedelik peab õhku siduma endaga nii vähe kui võimalik ja vabanema õhumullidest võimalikult kiiresti. Keemilised lisandid parandavad töövedeliku neid omadusi. Õhust vabanemine ja eemaldusaste on määratud standardis DIN 51382. Seal on ära määratud aeg, mis kulub 0,2% õhumullide eraldumiseks mineraalõlist. töövedeliku temperatuuri tõusuga õhu eemaldumine omadused halvenevad. Kõrge keemispunkt ja madal aurustumisrõhk Mida kõrgem on kasutatava töövedeliku keemistemperatuur, seda kõrgem võib olla süsteemi töötemperatuur. Suur tihedus Töövedeliku tihedus on selle massi suhe ruumalasse. Tihedus peaks olema võimalikult suur, et sama töövedeliku kogusega saaks üle kanda suuremat energiahulka. See omadus on vähemtähtis hüdrostaatilistes süs-teemides võrreldes hüdrodünaamiliste süsteemides. Mineraalõli tihedus on 0,86 ja 0,9 g/cm3 vahel. Tiheduse väärtust kasutatakse viskoossus-tihedus väärtuse (kinemaatiline viskoossus) teisendamisel viskoossuseks (dünaamiline viskoossus) ja vastupidi. Praktikas mõõdetakse tiheduse väärtust temperatuuril 15 C. Hea soojusjuhtivus Töövedelik peab ära juhtima pumpades, ventiilides, mootorites, silindrites ja torustikus tekkiva soojuse reservuaari. Reservuaari kogunev soojus kiirgub läbi reservuaari seinte. Kui see ei ole töövedeliku jahutamiseks piisav siis tuleb süsteemi lisada soojusvaheti, millega välditakse vedeliku liigset kuumenemist. Halb elektrijuhtivus Töövedeliku elektrijuhtivus peaks olema võimalikult väike (lühised, isolatsiooni rikked). Töövedelikuga ümbritsetakse üldjuhul elektromagneteid, et jahutada neid ja parandada ankru liikuvust. Madal hügroskoopsus Mineraalõli kasutatavates süsteemides tuleb kanda hoolt selle eest, et töövedeliku segunemine veega oleks minimaalne, kuna see võib tekitada hüdrosüsteemi kahjustusi ja süsteemi rikkeid. Vesi võib sattuda töövedelikku silindrite ja mootorite tihendite vahelt, halvasti tihendatud vesijahuti kaudu või kondensaadina. Lisaks sellele sisaldab värske töövedelik, vett (kondensaati). Kui vee sisaldus on üle 0,2% hüdrosüsteemi kogumahust tuleb töövedelik vahetada. Vett saab õlist eraldada separaatorite ja tsentrifuugide kasutamisega süsteemi töötamise ajal (seda peamiselt suurtes süsteemides). Välistingimustes (kõrge õhuniiskus ja sademed) võib süsteemi ühendada õhu filtri järele ka õhu kuivati. Kuna veel on kõrgem tihedus kui vedelikul, siis koguneb ta reservuaari põhjale (vesi ja mineraalõli ei moodusta keemilisi ühendeid, ning neid saab teineteisest eraldada). Kui reservuaaris on töövedeliku pinnakõrguse indikaator saab vee olemasolu kindlaks teha üsna lihtsalt. Avades reservuaari põhjaventiili, voolab reservuaarist esmalt välja vesi. Suurtes süsteemides lisatakse reservuaari põhjale vee olemasolu indikaatorid. Kui veetase saavutab teatava kõrguse väljastab indikaator hoiatussignaali. Mittesüttivus Hüdrosüsteeme paigaldatakse ka tsehhidesse, kus valitseb kõrge temperatuur (terasetehased) ja kus esineb lahtist tuld (ahjud ja kütteseadmed). Selleks, et antud tingimustes vähendada torustike lõhkemise korral süttimisohtu peab kasutatavatel töövedelikel olema kõrge süttimistemperatuur. Mittetoksilisus nii vedelas, gaasilises olekus ning töövedeliku utiliseerimisel Selleks, et vältida töövedeliku ohtlikkust inimorganismile ja elusloodusele peab töövedeliku kasutamisel arvestama tootjapoolsete nõuetega. Kõrge korrosioonikaitse Pumpade, ventiilide, mootorite ja silindrite valmistajad kasutavad komponentide testimisel mineraalõli, kuna see kaitseb seadmeid korrosiooni vastu. Mineraalõlide võimet kaitsta metalle korrosiooni vastu saab tõsta lisandite lisamisega, mis moodustavad metalli pinnale vetttõrjuva kile, mis neutraliseerib õli vananemisest tekkinud korrosiooni suurendavad lagunemisproduktid. Peale komponentide testimist eemaldatakse õli tagasi reservuaari. Komponentide pindadele jäänud õlikile kaitseb neid kuni nende paigaldamiseni. Juhul kui komponente kavatsetakse hoida laos pikemat aega, tuleb nende kaitseks kasutada spetsiaalmeetodeid (konserveerivate õlide kasutamine) Minimaalne vaikude moodustumine Hüdrosüsteemides kasutatav töövedelik ei tohi hüdrosüsteemide pikkadel seisakutel, töötamisel, soojenemisel või jahutumisel moodustada vaike, mis võivad põhjustada hüdrokomponentide liikuvate osade kinnikiilumist. Head filtreerumisomadused Hüdrosüsteemi töötamisel filtreeritakse töövedelikku peale hüdropumpa, tagasivoolutorustikus või mõlemais, et kõrvaldada töövedelikust komponentide kulumisproduktid. Töövedelik ja selle viskoossus mõjutavad filtri suurust ja materjali. Mida suurem on töövedeliku viskoossus seda suurem on ka rõhu langus filtril (p). Suurema viskoossusega töö-vedelike kasutamisel vajatakse suure-maid filtreid. Töövedelikku lisatud lisandid läbivad üldjuhul filtri. Juhul kui kasutatakse filterelemente millede puhastusaste on 5 m või kõrgem tuleb hüdrosüsteemis kasutatavad töövedelikud eelnevalt testida sobivusele antud tingimustega. Kokkusobivus ja vahetatavus teiste vedelikega Tootmisliinide remondi ja ümber-monteerimise ajal võib osutuda vajalikuks vahetada üks töövedelik teise vastu. Sellistel juhtudel tuleb hankida informatsiooni uue töövedeliku sobivusest antud tingimustele nii töövedeliku kui ka komponentide tootjailt. Ühe töövedeliku vahetamisel teise vastu on soovitav demonteerida kõik hüdrokomponendid, puhastada lõdvikud ja tihendid vanast töövedelikust. Kui seda mitte teha võib see viia hüdrosüsteemi täielikule rivist väljaminekule. Sette moodustamine Töövedelik ja selle lisandid ei tohi laguneda ja tekitada hüdrosüsteemis setet kogu kasutusaja jooksul. Kasutajasõbralikkus Töövedelikud, mis peale pikka seismist vajavad enne kasutuselevõttu eelnevat käsitlemist (loksutamist ja segamist) nõuavad lisahooldust. Töövedelikke, mis kaotavad oma omadused kiiresti või on aurustuvad, tuleb regulaarselt kontrollida nii keemiliselt kui füüsikaliselt. Töövedelikku peaks olema võimalik kontrollida lihtsate meetoditega. Piirtingimustes saavad töövedeliku kasutamiskõlblikkuse üle otsustada aga ainult hüdrokomponentide ja filtrite tootjad analüüsides neile edastatud proove. Vastavus ökoloogia nõuetele Parim moodus kaitsta looduskeskkonda hüdrosüsteemi ekspluatatsiooni ajal on käsitleda süsteemi projekteerimist, konstrueerimist, ekspluatatsiooni ja hooldust kui ühte tervikut. Ainult ökoloogiliselt heakskiidetud töövedeliku kasutamine ei välista eespool mainitut seika. Ökoloogilise heakskiidu saanud töö-vedelikud peavad vastama järgnevatele nõuetele: - hea bioloogiline lagunevus - lihtsalt utiliseeritav - mittetoksiline elusorganismidele - ohutu veele - ohutu toitainetele - töövedelik ei ärrita nahka ja limaskesti üheski kolmest olekust - lõhnatu või meeldiva lõhnaga Hind ja kättesaadavus Kasutada tuleks neid töövedelikke, mis on laialdaselt kasutusel ja majanduslikult tasuvad. See on eriti tähtis hüdro-süsteemides, mida veel tööstuslikult ei toodeta. On väga raske anda täielikku infot ökoloogiliselt sobivatest töövedelikest, kuna info on hajutatud ja harva kõlbulik töövedelike omavaheliseks võrdle-miseks. Sellisel juhul tuleks töövedeliku valikul arvestada ekspluatatsiooni-kulusid. Oluline on välja selgitada töövedeliku keemilised ja füüsikalised omadused, et vältida eksitusi uute toodete projekteerimisel, komponentide vahetusel ja remondil.    |

Seaded |

|

Viimane uuendus: 17.10.2012 20:22:48 |

Kontakt |

| Pärnumaa Kutsehariduskeskus |

powered by cmsimple.dk

- template by cmsimple-styles.com |